烟丝库智能仓储系统设计与应用

随着物流技术及信息技术的不断发展,烟丝库智能仓储系统亟待寻求设计理念变革及技术创新。安徽蚌埠卷烟厂为了建立自动化、柔性化、信息化的物流配送系统,对烟丝库智能仓储系统在规划设计、设备选型、物流系统开发等方面分别进行了优化及创新。

烟丝库智能仓储系统在烟草制丝车间和卷包车间之间起着承上启下的作用,负责制丝车间成品烟丝存储,同时满足卷包车间烟丝原料的供给。因此,烟丝库智能仓储系统是烟草智能物流配送系统的重要组成部分。随着新一轮烟草行业技术系统的革新,烟丝库智能仓储系统在规划设计、物流设备、控制系统开发及软件系统开发等方面均需要进行优化和升级。

近年来,福建烟草烟丝库物流系统,在规划设计上采用平库箱式自动化存储系统,配置AGV与输送系统实现烟丝箱的自动出入库;同时,采用完整的接口协议,配合制丝系统和卷包系统完成烟丝的装箱存储和准确出库,在硬件配置上采用RFID技术实现货物信息准确交互。厦门烟草烟丝库物流系统也进行了技术革新及优化设计;采用平库无货架方式实现烟丝箱存储,物料存储方式灵活;配置单箱双工位循环烟丝装箱机,提高烟丝装箱效率;翻箱喂料系统采用移动式多功能机器人翻箱系统,任意种类烟丝可以送达任何卷烟机组,实现生产高度柔性;AGV系统采用先进的NDC激光导引技术,提高搬运系统的定位精度及稳定性。河南烟草储丝库物流系统则采用驶入式货架储存形式,提高了厂房空间利用率;配备AGV实现烟丝箱自动搬运;采用图像识别系统,校验烟丝箱烟丝是否残留;采用直行穿梭车对翻箱倒料机进行实烟丝箱供给。

烟丝库智能仓储系统在响应系统化设计、智能化控制、集约化生产、柔性化生产要求的同时,要体现系统实用性、先进性、高效性、扩展性特征。安徽中烟蚌埠卷烟厂为了建立自动化、柔性化、信息化的智能物流配送系统,对烟丝库智能仓储系统在规划设计、设备选型、物流系统开发等方面分别进行了优化创新。

一、烟丝库系统的规划设计

安徽中烟蚌埠卷烟厂烟丝库遵循高效性、先进性、兼容性、安全性、可靠性及可扩展性等设计原则。通过对系统设计方案多次进行可行性分析、技术路线认证、有效性分析及风险分析,完成了烟丝库智能仓储系统建设。

烟丝库智能仓储系统的布局设计

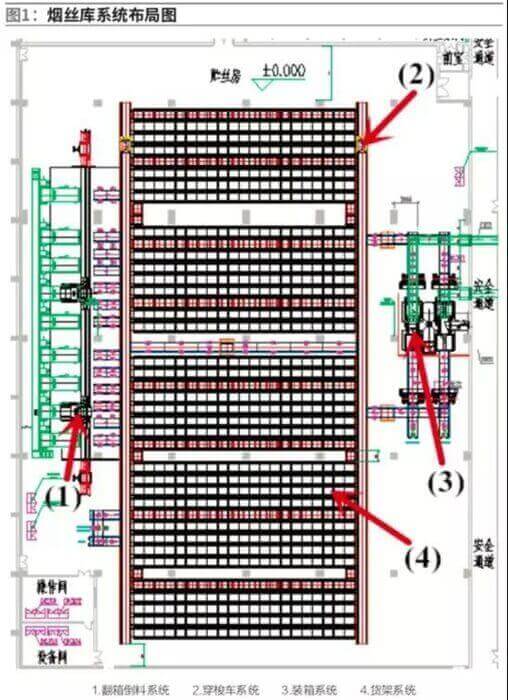

烟丝库智能仓储系统由货架系统、穿梭车系统、输送系统、装箱系统及翻箱系统等组成,烟丝库系统布局如图1。

烟丝库货物单元采用箱式储丝,按照上下两箱叠放、密集库方式存储。烟丝存储的设计方法极大地提高了烟丝库空间利用率,在近2000m2、净空高7.4m厂房范围内,设计1576个货位,实现超过40吨成品烟丝的存储。同时,储丝箱以130~250 千克/箱为单位,小单位方式存储,方便实现烟丝库批次管理,避免不同烟丝之间串味,增加烟丝有效存储时间。另外,烟丝箱的输送摒弃AGV输送形式,采用穿梭车完成烟丝箱输送。该设计避免AGV线路规划占用大量厂房空间,使得整个烟丝库设计非常紧凑,提高了烟丝库系统的输送效率,增加了烟丝库的有效存储空间。

烟丝库智能仓储系统是烟草智能物流配送系统的重要组成部分,烟丝库系统故障将导致整个卷烟生产车间停线。因此,烟丝库智能仓储系统设计了相应的应急方案:

(1)装箱系统故障应急方案。将装箱系统设计为两条相互独立的作业线,其中任意一条线故障,另一条线可以继续完成装箱作业,保证系统连续装箱。

(2)翻箱系统故障应急方案。翻箱系统配备两套滑轨机械手,其中任意一套滑轨机械手故障,另一套可以继续完成实箱出库、空箱入库的任务,保证系统连续翻箱。

(3)穿梭车故障应急方案。货架系统有两层设计,每层各配备一套独立的穿梭车系统,其中任意一套穿梭车故障,另一套穿梭车可以继续完成实箱出库、空箱入库的任务。同时,若出现翻箱区紧急要料,可以安排入库区的穿梭车优先完成出库任务,即通过货架中间的输送通道,将出库区所需实烟丝箱从入库区出库后送到出库区翻箱倒料。

二、翻箱倒料系统设计

翻箱倒料系统的功能是将烟丝箱中的烟丝平稳地导入喂丝机中,最大限度减少烟丝造碎率、降低扬尘及保持烟丝完整配方。翻箱倒料系统大致分为五种翻箱倒料模式,即工业机器人翻箱倒料模式、龙门式翻箱倒料模式、追踪式翻箱倒料模式、AGV式翻箱倒料模式及堆垛机式翻箱倒料模式。其中,堆垛机式翻箱倒料机为常用的翻箱倒料设备,在烟草物流领域应用极为广泛。

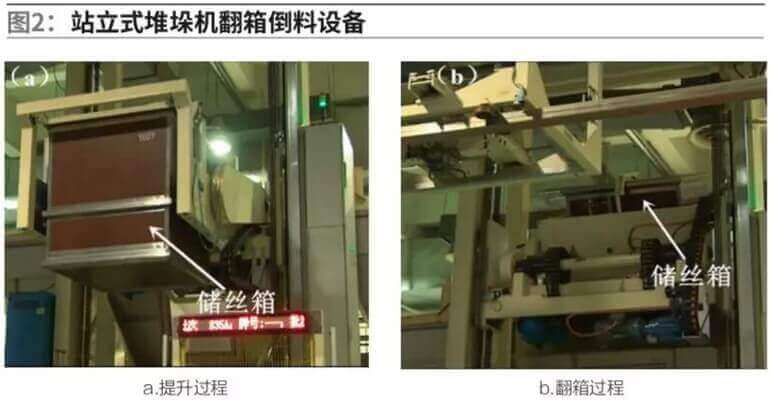

图2为站立式堆垛机翻箱倒料设备。该设备采用成熟的双立柱结构,通过链条传动实现提升功能,升降台上配置翻转夹抱机构实现翻箱倒料功能。站立式堆垛机翻箱倒料设备具有运行速度快、定位准确、操作灵活等优点。然而,站立式堆垛机翻箱倒料设备也存在一些不足:一方面,站立式堆垛机翻箱倒料设备无开箱功能,烟丝倒料前要完成独立的开箱动作;另一方面,站立式堆垛机翻箱倒料设备无清扫及质检功能,烟丝倒料完成后要单独完成烟箱清扫动作,随后进行烟箱质检;开箱、清扫及质检功能的实现占据厂房大量空间,增加货物单元搬运工时。

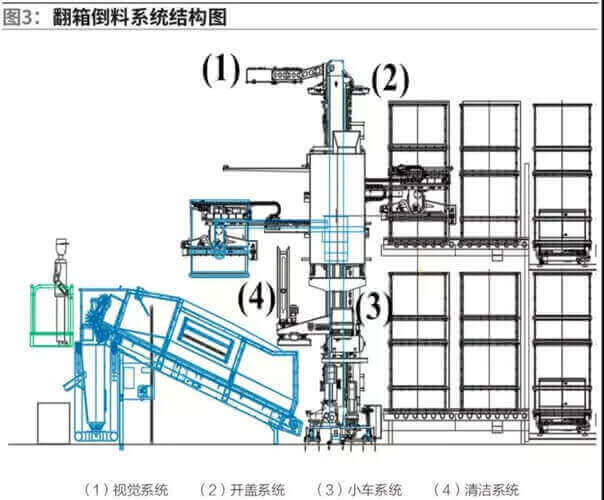

安徽蚌埠烟丝库物流系统采用移动式堆垛机翻箱倒料模式,该套系统在传统堆垛机式翻箱倒料模式上进行了优化设计,图3为安徽蚌埠烟丝库翻箱系统结构图。

从图3可以看出,翻箱倒料系统主要包括滑轨机器人系统、开盖系统、盖保护系统、清洁系统、视觉系统。滑轨机器人系统由牵引小车、伸缩货叉、水平旋转装置等组成,负责将烟丝箱送达指定位置,同时实现烟丝箱翻箱功能;开盖系统通过真空吸附实现开盖功能,用于翻箱动作前取出箱盖,另外保证翻箱动作完成后将箱盖放回容器上;盖保护系统是通过机械自锁结构,确保箱盖不会因气动故障而脱落;清洁系统的清洁装置框架顶部和两侧均装有平刷。清洁时,烟箱被移动到清洁装置框架上并横向穿过框架,同时框架在振动电机驱动下振动,使得箱壁底部和两侧残烟丝掉落到喂丝机上,从而实现烟丝箱的清洁功能;视觉系统由照相机及照明系统组成,安装在滑轨机器上,用于探测及识别清理后的烟丝箱。

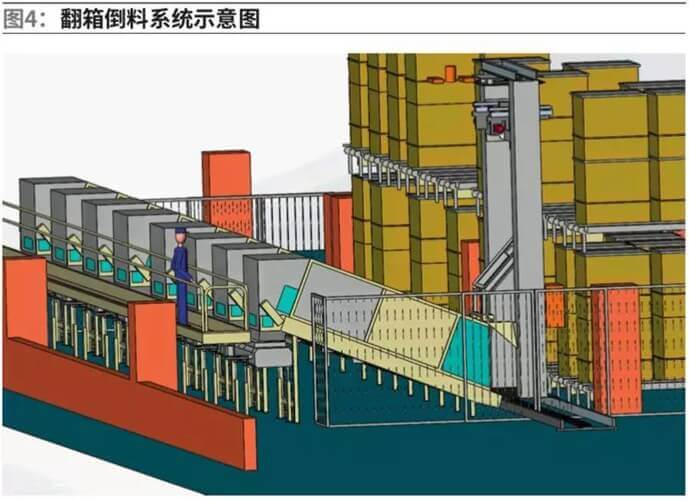

安徽蚌埠烟丝库翻箱倒料设备将开箱、倒料、清扫、质检等功能一体化,一方面大幅提高厂房空间利用率,提升厂房烟丝储量;另一方面降低了货物单元无效搬运工时,提高产品生产效率,图4为翻箱倒料系统示意图。

从图4可以看出,移动式堆垛机翻箱倒料机可以实现多台烟丝喂料机和烟箱站台之间往复工作。

三、物流系统开发设计

烟丝库物流系统基于智能化的设计思想和功能规范化标准,实现系统信息管理、智能调度、在线监控、系统集成、统一配送、资源共享等功能。安徽蚌埠烟丝库物流系统依托WMS仓库管理系统及WCS仓库控制系统为核心的信息技术,综合集成软硬件设备,实现各子系统相互协调,相互配合,统一管理。同时,结合烟厂的战略发展目标,信息系统要具备一定的开放性和可扩展性。因此,设计综合考虑系统的扩充和升级能力、预留相应的拓展功能和协作窗口。

1.WMS仓库管理系统应用

WMS仓库管理系统实现与MES/ERP等上位系统通讯,接收生产任务单,并将任务单发送给调度控制层,设备执行完成后将作业信息反馈给上位系统。WMS仓库管理系统通过采集、跟踪、存储、管理各种物流信息,并实现对信息的分析、作业计划管理、订单批次管理、物料追踪管理等功能。

安徽蚌埠烟丝库项目对WMS仓库管理系统进行了优化升级,实现了更加全面的管理功能。使得WMS仓库管理系统具备如下特点:

第一,WMS仓库管理系统运行稳定、高效、安全。系统采用了任务驱动的运行方式对仓库进行管理,从任务的产生到任务结束整个生命周期,系统可以监控所有任务类型及任务状态,保证系统正常作业;系统开发了人性化的任务管理功能,操作人员能够暂停、回收、强制执行任务。同时,操作人员能够实时查询系统运行状态。

第二,WMS仓库管理系统实现业务流程灵活管理,具备良好的开放性、扩展性和柔性管理功能。WMS仓库管理系统支持质量管理及跟踪;支持对库存货物的批次管理方式;支持定期盘点和循环盘点方式;支持仓库、区域、货位等多层次管理;支持货物最大库存量和安全库存量设置,并有越界限报警处理功能;支持库存货物当前数量锁定等一系列功能。

第三,WMS仓库管理系统软件易于管理与维护,安装简单方便,不向系统以外目录进行任何写操作。

2.WCS仓库控制系统应用

WCS仓库控制系统处在设备执行层和信息管理层的中间层,其软件功能既实现设备层集成,又是实现信息管理的基础。WCS是设备执行层的中央控制软件,通过TCP/IP通讯方式与设备系统连接,进行信息交互,实现仓库系统执行层控制接口的集成;WCS协调穿梭车、输送机、翻箱倒料机、装箱系统等完成WMS下达的作业任务,实现对设备系统统一调度、统一管理的功能;通过实时收集设备层反馈,实现设备的实时监控及对任务执行状况的实时跟踪。

WCS仓库控制系统作为实现信息化的基础,在调度时奉行均衡负载、最短路径、优先级任务、堵塞就近等原则。对出入库任务组合实行优化,实现最佳的出入库双循环作业;另外还增加了额外的流程来加强系统安全性,降低系统对部分设备的依赖性。这些安全流程包括输送线缓冲临界检测、设备故障任务转移等。

为了方便用户操作,WCS提供了一个仿真界面,界面上形象地反映了各设备的实时状态及任务执行情况,用户可以根据自身权限进行直观地操作。WCS还提供操作日志、任务执行记录、设备故障记录及报警等功能。

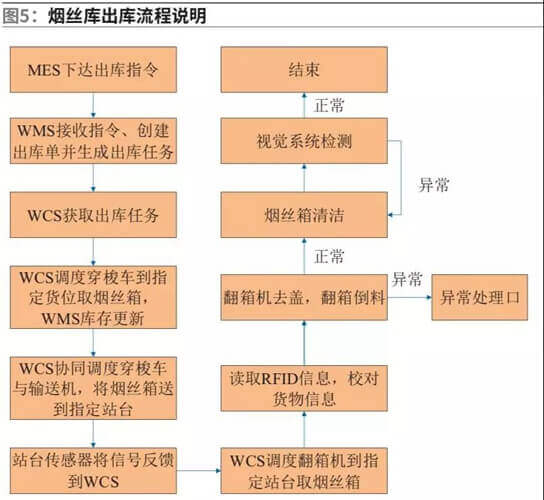

安徽蚌埠烟丝库物流系统基于WMS仓库管理系统及WCS仓库控制系统,实现信息管理、调度控制、在线监控、系统集成、设备执行等功能,最终完成系统所需的物流流程。其中主要物流流程包括烟丝入库、烟丝出库、烟丝盘点及抽检、烟丝箱质检等。物流系统完成烟丝箱出库流程如图5。

从物流作业流程可以看出,物流系统通过对WMS仓库管理系统及WCS仓库控制系统的有效运用,能够对相关作业信息及时进行记录并更新,保证货品信息的实时性及准确性。烟丝库物流系统的应用,使物流管理质量及效率得以有效提升,为整个生产流程提供有力保障。

四、结论

安徽蚌埠烟丝库物流系统设计应用具备如下特点:物流系统存储量大,响应效率高;设计仓储系统应急方案,保证物流系统的安全稳定运行;移动式堆垛机翻箱倒料模式的应用,大大提高烟丝库物流系统的效率;WMS仓库管理系统及WCS仓库控制系统的开发运用,实现烟丝库物流系统自动化、信息化、柔性化功能。

安徽蚌埠烟丝库物流系统的成功实施,代表了传统制造企业向“工业4.0”的迈进,是智能制造发展的有益探索。