什么是智能立体仓储

立体仓库的概念

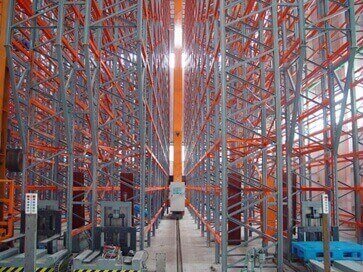

立体化仓库又称高层货架仓库、自动存取系统AS/RS(Automatic Storage & Retrieval System)。它一般采用几层、十几层甚至几十层高的货架,用自动化物料搬运设备进行货物出库和入库作业的仓库。

立体化仓库一般由高层货架、物料搬运设备、控制和管理设备及土建公用设施等部分构成。

立体仓储的趋势

由于近来人工成本的不断提升,柔性化制造系统(Flexible Manufacturing System)的兴起,有更多的工厂对立体化自动化仓库兴建意愿和兴趣愈加浓厚,加上科技与计算机技术的进步,已达到仓库无人化的境界。自动化立体仓库不仅取代了人力和烦琐的人员手工登录作业,更达到迅速、正确传送物品和信息的功能。

自动化仓储的技术发展阶段:

——人工仓储技术阶段

仓储过程各环节的作业(包括物品的输送、存储、管理和控制等)主要靠人工来完成。

——机械化仓储技术阶段

作业人员通过操纵机械设备来实现物品的装卸搬运和储存等作业活动。

——自动化仓储技术阶段

在仓储系统中采用了自动输送机械、自动导引小车(AGV)、货品自动识别系统、自动分拣系统、巷道式堆垛机等

——集成自动化仓储技术阶段

将仓储过程各环节的作业系统集成为一个有机结合的综合系统,称为仓储管理系统,在仓储管理系统的统一控制指挥下,各子系统密切配合,有机协作,使整个仓储系统的总体效益大大超过了各子系统独立工作的效益总和。

——智能自动化仓储技术阶段

系统可以完全自动的运行,并根据实际运行情况,自动地向人们提供许多有价值的参考信息。

智能仓储的优点

优点:

1)采用高层货架、立体存储,能有效利用空间,大大提高仓库的单位面积利用率;

2)仓储作业全部实现机械化和自动化,货物自动存取,运行和处理速度快;

3)计算机控制,便于清点和盘库,合理有效地进行库存控制,减少了货物处理和信息处理过程的差错;

4)采用料箱或者托盘存储货物,能有效的较少货物的破损,较好地满足特殊仓储环境的需要;

5)提高了作业质量,保证货品在整个仓储过程的安全运行;

6)便于实现系统的整体优化。

智能仓储的缺点

缺点:

1)仓储结构复杂,配套设备多,需要的基建和设备投资很大;

2)货架安装精度要求高,施工比较困难,而且施工周期长;

3)计算机系统是仓库的“神经中枢”。一旦出现故障,将会使整个仓库处于瘫痪状态,收发作业就要中断;

4)由于高层货架是利用标准货格进行单元储存的,所以对储存货物的种类有一定的局限性;

5)仓储实行自动化控制和管理,技术性比较强,对工作人员的技术业务素质要求比较高,必须具有一定的文化水平和专业素养,而且需要经过专门的培训才能胜任;

6)必须注意仓储设备的保管和保养,定期维护,采购备品备件;

智能仓储物流系统

智能仓储系统——自动化存储系统:货架、存取设备

自动化输送系统——输送线系统、自动化输送车系统

自动化作业系统——机器人作业系统、自动分拣系统

自动化计算机系统——WMS/WCS、PLC

其他——手持PDA、RFID设备、扫描设备、检测、消防

立体仓库-高架叉车库

高架叉车仓库是以高架叉车和高层货架为主组成的仓库。因为高架叉车向运行方向二侧进行堆垛作业时,车体无须直角转向,而使前部的门架或货叉作直角转向及侧移,这样作业通道大大减少;此外,高架叉车的起升高度比普通叉车要高,从而大大提高了仓库面积和空间利用率。高架叉车又称无轨堆垛机,与有轨堆垛机相比,可多巷道共用一台,适用于巷道高度较短,入出库作业频率较低的仓库。

立体仓库-托盘单元式自动仓库

云顶仓储托盘单元式自动仓库Pallet Unit AS/RS,采用托盘集装单元方式来保管物料的自动仓库,通常所说的“自动仓库”,指的就是托盘单元式自动仓库。一般由巷道堆垛起重机,高层货架,入出库输送机系统,自动控制系统,周边设备和计算机仓库管理系统等组成。

托盘单元式自动仓库分类:

根据高层货架与建筑物之间的关系不同,可以分为:

1、整体式自动仓库:由货架顶部支撑建筑屋架,在货架边侧安装墙围,货架与建筑物成一整体。建筑费用低,抗震,尤其试用于15米以上的大型自动仓库。

2、分离式自动仓库:货架与建筑无关,呈独立、分离状态。适用于车间仓库、旧库技术改造和中小型自动仓库。

立体仓库-箱盒式自动仓库

云顶仓储箱盒式自动化库是采用箱盒单元方式来保管物料的自动仓库。箱盒单元货物要比托盘单元货物外形尺寸小、重量轻,适用于存放小型物料,以及一次入出库量较少的自动仓库,如家电、医药、标准件等行业。

立体仓库-其他

重力流动仓库:

云顶仓储重力流动仓库在货架每层的通道上,都安装有一定坡度的、带有轨道的导轨,入库的单元货物在重力的作用下,由入库端流向出库端。滚道分为三种:机械式重力滑道、气囊式重力滑道、气垫式重力滑道。

水平回转仓库:

采用水平回转运动模式,按照用户指令,将用户需要的料斗转至存取口停下,这种产品特别适合安装在矮小但狭长的空间内。

垂直回转仓库:

垂直回转式仓库采用垂直回转运动模式。欧标智能用户可以直接输入物料代码或输入物料所在的料斗层号。按照用户指令,用户需要的料斗转至存取口停下。适用于小型物料的存放。

存储设备-巷道堆垛机(有轨堆垛机)

适用范围

是在高层货架的窄巷道内作业的起重机,可大大提高仓库的面积和空间利用率,是自动化仓库的主要设备,又称有轨堆垛机

分类

按照用途可分:单元型、拣选型、单元-拣选型按照控制方式分:手动、半自动、全自动按照转移巷道方法分:固定式、转移式和转移车式按照金属结构的形式分:单立柱和双立柱

主要性能

仓库高度:6—24M Max 40M运行速度:max80m/min(标准性)200m/min(高速型)起升高度:max20m/min(标准性)50m/min(高速型)货叉伸缩速度:max12m/min(标准性)50m/min(高速型)

存储设备-穿梭板

适用范围

云顶仓储穿梭板是运用密集式存储立体仓库设备,采用贯穿式的货架进行工作,最大限度利用空间,将空间的利用率达到了90%以上,满足先入先出和先入后出的工作。穿梭板可通过无线遥控,可在货架系统设定的轨道上进行前后移动和升降运动,从而将托盘货物逐个移至指定位置和端口位置,再由叉车或其他取货装置将端口货物取走,从而实现货物的进出和存取。

存储设备-多层穿梭车

适用范围

多层穿梭车立库采用穿梭车+提升机出入库,每台穿梭车可在各层各巷道作业,而堆垛机立库每台堆垛机只能在固定巷道作业,所以穿梭车比堆垛机方案柔性度更高,较少的设备即可处理大量货位,后期增加小车和提升机数量即可。同时单台穿梭车出现故障系统仍可正常运行,不像堆垛机出现故障导致整个巷道无法工作的情况。

输送设备-出入库输送机

滚筒式输送机

滚筒式输送机分为动力式和无动力式:

1.无动力式呈一定坡度,使货物靠自身重力从高端移动到低端;

2.动力式由一系列排列整齐的具有一定间隔的辊子组成,驱动装置将动力传给滚筒,使其旋转,通过滚筒表面与输送物品表面间的摩擦力输送物品。

链条式输送机

链条输送机是以链条作为牵引和承载体输送物料,链条输送机的输送能力大,主要输送托盘、大型周转箱等。输送链条结构形式多样,并且有多种附件,易于实现积放输送,可用做装配生产线或作为物料的储存输送。

输送设备-AGV(自动导引车)

自动导引搬运车简称AGV(Automatic Guided Vehicle)是装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输小车,是自动化物流系统中的关键设备之一。

根据导引方式的不同,可分:

1、固定路径导引,包括电磁导引、磁条导引;

2、自由路径导引,包括激光导引、惯性导引等;

根据AGV装卸物料方式的不同,可分:

1、辊道输送式

2、链条输送式

3、垂直升降式

4、叉车式

AGV导引方式比较

电磁导引

较为传统的引导方式,通过在AGV的行驶路径上埋设金属导线,并加载低频、低压电流,使导线周围产生磁场,AGV上的感应线圈通过对导航磁场强弱的识别和跟踪,实现AGV的导引。

优点:导引线隐蔽,不易污染和破损,导引原理简单而可靠,便于控制通讯,对声光无干扰,投资成本低

缺点:改变或扩充路径较麻烦,导引线铺设相对困难

磁条导引

采用了在路面上贴磁条替代在地面下埋设金属线,通过磁条感应信号实现导引

优点:AGV定位精确,路径的铺设、变更或扩充相对电磁导航较容易,磁条成本较低

缺点:磁条容易破损,需要定期维护,路径变更需要重新铺设磁带,AGV只能按磁条行走,无法实现智能避让,或通过控制系统实时更改任务

惯性导航

优点:AGV定位精确,小巧灵活,铺设、改变路径也较容易,便于控制通讯,对声光无干扰

缺点:路径需要定期维护,如果场地复杂,则需要频繁更换二维码,对陀螺仪的精度及使用寿命要求严格,另对场地平整度有一定要求,价格较高

激光导航

优点:AGV定位精确;地面无需其他定位设施;行驶路径可灵活多变,能够适合多种现场环境,它是目前国内外许多AGV生产厂家优先采用的先进导航方式

缺点:制造成本高,对环境要求较相对较高(外界光线,地面要求,能见度要求等)

码垛机器人

自动化立体仓库系统中大量使用机器人完成自动装箱、码垛、拆垛的工作。码垛机器人能将不同外形尺寸的包装货物,整齐地、自动地码(或拆)在托盘。

立体仓储结构示意图